Digitale Konstruktion

Digitale Konstruktion: Effizienzsteigerung durch moderne Technologien

Mit der digitalen Konstruktion geht die Planung über herkömmliche Zeichnungen hinaus. Wir schaffen ein digitales Ökosystem, in dem alle Projektinformationen nahtlos ineinander fließen – vom ersten Entwurf bis zur finalen Inbetriebnahme. So erleben Sie Ihr Projekt schon vor der Fertigung in allen Details und legen den Grundstein für einen durchgängigen, effizienten Workflow.

Ihre Vorteile auf einen Blick:

- Ganzheitliche Planung: Alle Systeme und Bereiche wie ERP, NC-Bearbeitung und Worker-Assistenz greifen auf dieselben Daten zu.

- Prozessoptimierung: Erkennen Sie potenzielle Fehler, Platzprobleme oder Kollisionen, bevor sie entstehen.

- Maximale Effizienz: Kürzere Projektlaufzeiten, weniger Ausschuss und reduzierte Kosten durch fehlerfreie Umsetzung.

Mehr als nur eine Zeichnung: Die Macht der digitalen Konstruktion

Die digitale Konstruktion ist ein zentraler Baustein der Industrie 4.0 und revolutioniert die Art und Weise, wie Produkte und Anlagen entwickelt werden. Sie geht weit über das bloße „Zeichnen“ hinaus und nutzt digitale Tools wie 3D-Konstruktion und Digital Engineering, um den gesamten Prozess von der ersten Idee bis zur finalen Umsetzung zu beschleunigen und zu optimieren.

Die Verwendung von CAD-Daten und 3D-Modellen bildet dabei das Fundament. Diese digitalen Modelle ermöglichen eine präzise und effiziente Konstruktion und schaffen eine einheitliche Datenbasis für alle Projektphasen.

Die Integration verschiedener Systeme und Prozesse – von der Fertigung über die Logistik bis hin zum Management – ist ein weiterer entscheidender Vorteil. So entsteht ein nahtloses, vernetztes System, das die Produktentwicklung nicht nur schneller und qualitativ hochwertiger macht, sondern auch die Komplexität reduziert und neue Möglichkeiten für Unternehmen und Konstrukteure schafft.

Was INGELA unter digitaler Konstruktion versteht

Im Gegensatz zur klassischen Konstruktion, die oft noch auf 2D-Zeichnungen und manuellen Prozessen basiert, verstehen wir bei INGELA unter digitaler Konstruktion weit mehr. Für uns ist es die vollständige, detailgetreue und virtuelle Abbildung Ihres Projekts, lange bevor auch nur eine Schraube verbaut wird. Unsere digitale Konstruktion ist der entscheidende Schritt in Richtung Industrie 4.0 und eine 1:1-Planung, die Fehler und Unsicherheiten eliminiert.

Der entscheidende Unterschied zur klassischen Konstruktion

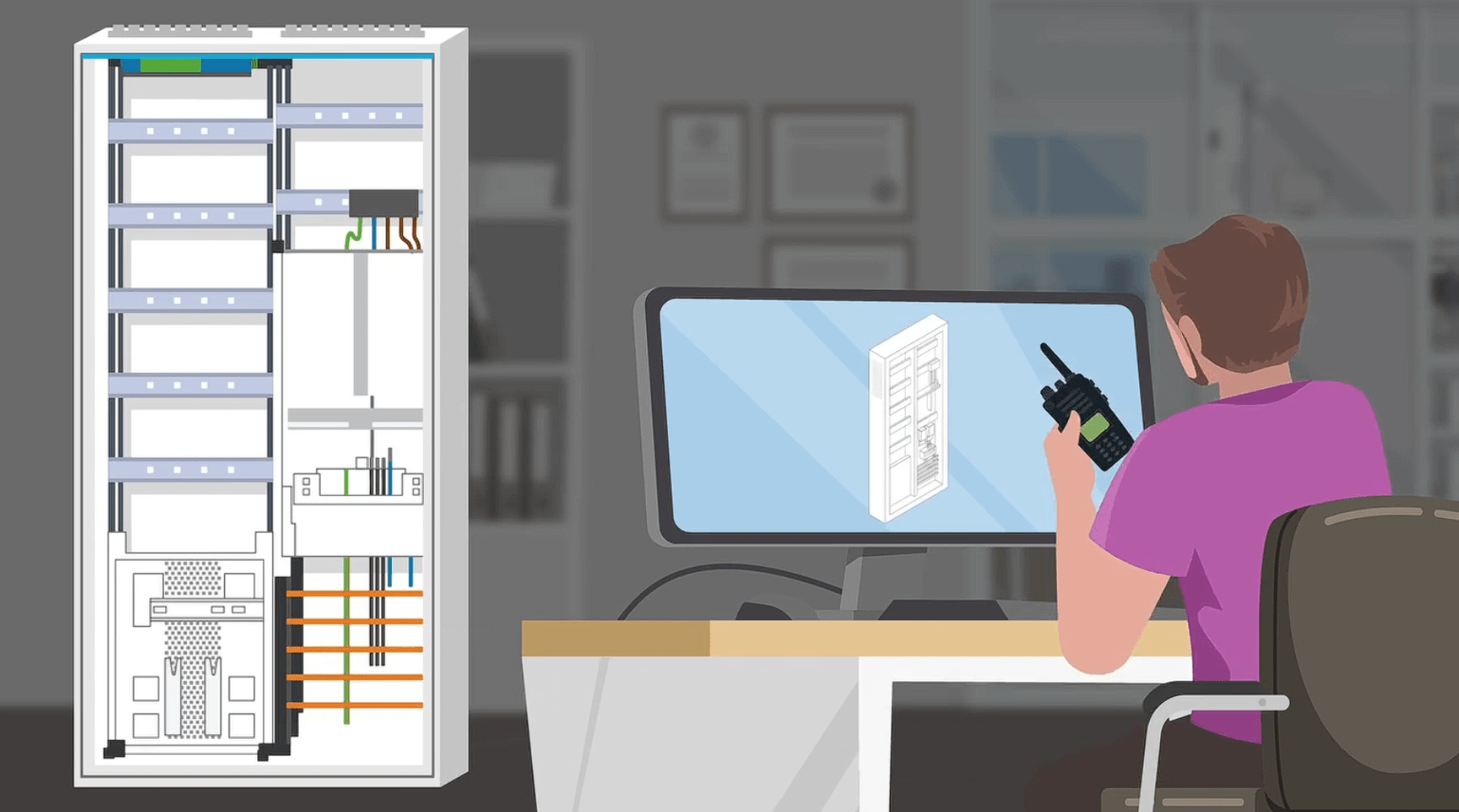

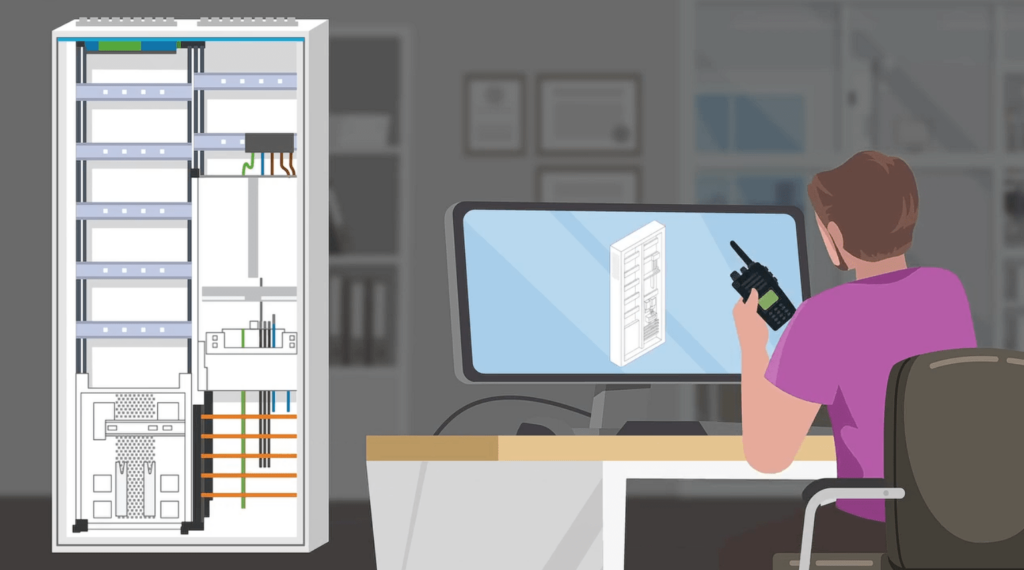

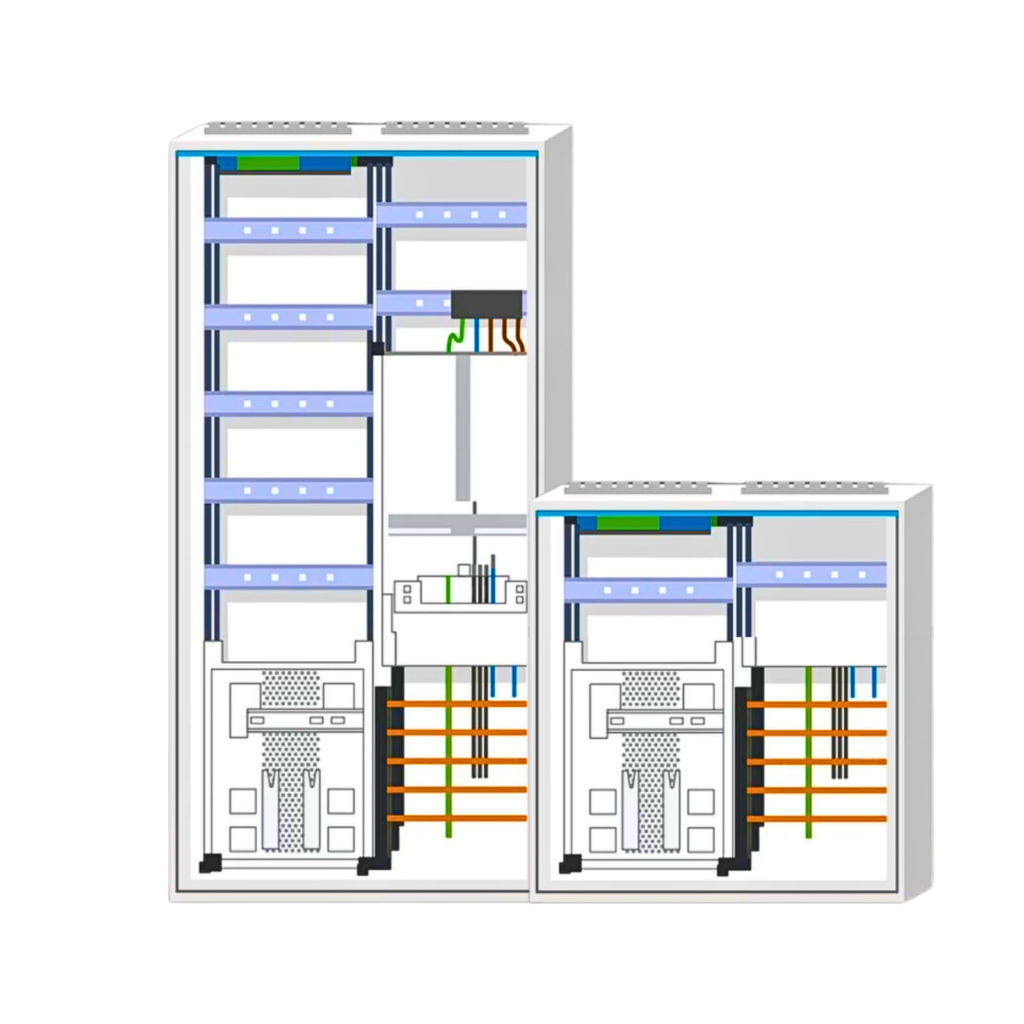

Während die klassische Planung in erster Linie eine Anleitung für die Fertigung ist, dient die digitale Konstruktion Basis als das Herzstück eines vernetzten Ökosystems. Wir bauen Ihren Schaltschrank im Prinzip zweimal: einmal digital und erst dann in der Realität. Dieser digitale Zwilling ist mehr als nur eine Visualisierung; er ist ein präzises, datengestütztes Modell, das alle relevanten Informationen und Zusammenhänge abbildet.

- 1:1-Realität: Mit unseren 3D-Modellen und Augmented Reality können Sie Ihren Schaltschrank in der realen Umgebung betrachten, bevor er gebaut wird. So werden Platzverhältnisse und Kollisionen besser überschaubar und frühzeitig erkannt.

- Beschleunigte Produktentwicklung: Die Verwendung von CAD-Daten und 3D-Modellen optimiert den gesamten Prozess.

- Höchste Qualität: Unsere präzisen digitalen Modelle stellen sicher, dass alle Komponenten perfekt zueinander passen. Das Ergebnis ist eine schnellere, effizientere und fehlerfreie Umsetzung.

- Ganzheitliche Integration: Unsere digitale Konstruktion ist ein wichtiges Element der Industrie 4.0 und ermöglicht die nahtlose Integration von verschiedenen Systemen und Prozessen.

Fordern Sie jetzt Ihr individuelles Angebot an und sichern Sie sich durch 3D-Modelle maximale Planungssicherheit, Zeitersparnis und eine fehlerfreie Umsetzung.

Wie sich INGELA durch digitale Konstruktion vernetzt

Durch die digitale Konstruktion schaffen wir bei INGELA eine komplett durchgängige Vernetzung, bei der keine Daten verloren gehen. Wir etablieren einen nahtlosen Datenfluss vom ersten Entwurf bis zur finalen Umsetzung. Über unser zentrales Datenportal werden alle Informationen an CAD-Programme, Worker-Assistenz-Systeme, die Cloud und sogar an globale Kunden-Plattformen übermittelt. Das Ergebnis ist ein digitaler Workflow, der alle Beteiligten – von der NC-Bearbeitung über die Kabelkonfektion bis zu Ihrem ERP-System – miteinander verbindet und so maximale Prozesssicherheit gewährleistet.

Rolle der neuen Technologien für die digitale Konstruktion

Die Digitalisierung ist ein entscheidender Trend der Industrie 4.0 und der Schlüssel zur kontinuierlichen Weiterentwicklung unserer digitalen Konstruktion. Sie ermöglicht es uns, über die reine Planung hinauszugehen und alle Systeme und Prozesse nahtlos miteinander zu verbinden. Neue Technologien wie Cloud-Lösungen und Assistenzsysteme spielen dabei eine zentrale Rolle.

Der konkrete Nutzen für Ihre Projekte

Der Hauptvorteil der digitalen Konstruktion liegt in ihrer Fähigkeit, Ressourcen zu schonen und die Prozesssicherheit zu maximieren. Weil wir Ihr Projekt virtuell 1:1 abbilden, können mögliche Probleme schon im Voraus präzise abgeschätzt und gelöst werden. Das führt zu einer ressourcenschonenden Planung ohne Ausschuss, was nicht nur Kosten senkt, sondern auch die Umwelt schont. Sie erhalten eine fehlerfreie Umsetzung, die die Geschwindigkeit und die Effizienz Ihres Projekts erheblich steigert.

Ein Beispiel aus der Praxis

Ein Kunde aus der Lebensmittel- und Getränkeindustrie stand vor der Herausforderung, ein Projekt auf kleinstem Raum umzusetzen, ohne die Bauteildichte zu reduzieren. Durch den durchgängigen Datenaustausch und die präzise digitale Planung konnten wir eine Lösung exakt planen, die alle engen Platzverhältnisse perfekt berücksichtigte. Das digitale Modell ermöglichte es, eine termingerechte und fehlerfreie Umsetzung sicherzustellen – ein Ergebnis, das mit herkömmlichen Planungsmethoden kaum möglich gewesen wäre.

Cloud-Lösungen und Assistenzsysteme: Die Basis für ein durchgängiges Projekt

Durch den Einsatz von Cloud-Lösungen stellen wir sicher, dass alle Projektbeteiligten – ob Kunden, Partner oder interne Teams – jederzeit und von überall Zugriff auf die aktuellsten Daten haben. Diese zentrale Datenbasis, die direkt aus unseren CAD-Programmen gefüttert wird, ermöglicht es, deutlich schnellere Lösungen zu entwickeln und Abstimmungsprozesse zu beschleunigen.

Gleichzeitig nutzen wir die Daten aus der digitalen Konstruktion, um Worker-Assistenz-Systeme zu versorgen. Diese Systeme stellen sicher, dass alle Arbeitsschritte präzise und fehlerfrei ausgeführt werden. Alle Systeme greifen auf die gleichen Daten zu, was Medienbrüche eliminiert und ein durchgängiges Projekt vom Entwurf bis zur Inbetriebnahme gewährleistet.

Die Digitalisierung bietet uns somit nicht nur die Möglichkeit, Prozesse zu automatisieren und zu optimieren, sondern auch, die Kompetenzen unserer Mitarbeiter zu stärken und gemeinsam mit unseren Kunden die Zukunft der Industrie zu gestalten.

FAQ – Häufige Fragen zur digitalen Konstruktion

Die Simulation ist ein entscheidender Schritt in der Entwicklung unserer Projekte. Anhand der 3D-Daten erstellen wir virtuelle Modelle, die das spätere Verhalten der Anlage genau vorhersagen. Das ermöglicht es uns, potenzielle Schwachstellen zu identifizieren und die Produktion zu optimieren, bevor überhaupt mit dem Bau begonnen wird.

Ihre 3D-Daten bilden die zentrale Grundlage für einen nahtlosen Workflow. Sie enthalten alle wichtigen Inhalte, die unsere Maschinen für die automatisierte Fertigung benötigen. So können wir eine präzise Produktion ohne manuelle Fehler gewährleisten und die Entwicklung neuer Anlagen erheblich beschleunigen.

Durch die digitale Konstruktion wird die Produktion revolutioniert. Die präzisen 3D-Daten unserer Modelle werden direkt in die Steuerung der Maschinen eingespeist. Dies sorgt nicht nur für höchste Genauigkeit und eine Steigerung der Qualität, sondern auch für eine erhebliche Verkürzung der Fertigungszeiten. Das Ergebnis ist eine effiziente und ressourcenschonende Produktion.

Wie können wir Sie unterstützen?

Kontakt

Beratungstermin

Vereinbaren Sie unverbindlich Ihren Beratungstermin mit unseren Experten! Gemeinsam entwickeln wir die passende Lösung für Ihr Projekt.

Angebot

Teilen Sie uns Ihre Anforderungen mit und wir erstellen Ihnen ein maßgeschneidertes Angebot, passend für Ihr individuelles Vorhaben.

Prospekt

Jetzt Informationen anfordern und Sie erhalten alle wichtigen Informationen über unsere Dienstleistungs-Modelle und Möglichkeiten.